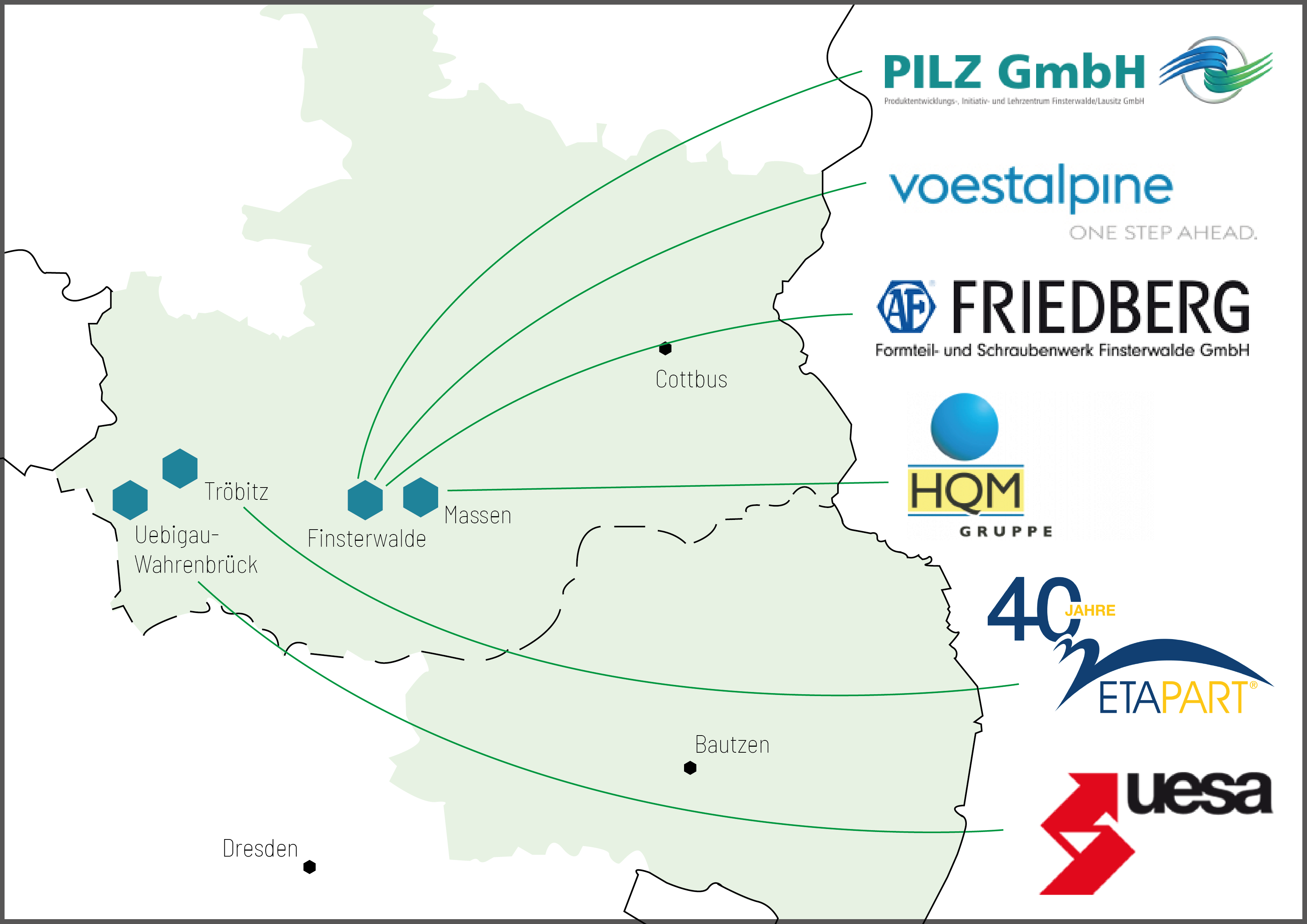

ETAPART AG in Tröbitz:

Heiztechnik trifft KI-gestützte Serviceinnovation

Die ETAPART AG entwickelt, produziert und vertreibt bundesweit Hallenheizsysteme, Lüftungsanlagen und Regelungstechnik, ergänzt durch maßgeschneiderte Wartungs- und Serviceverträge. Zum Portfolio gehören neben bewährten Technologien auch innovative Lösungen wie Brennwerttechnik, Dunkelstrahler, Wärmerückgewinnungssysteme, Luftkollektoren und Elektrostrahler. Am Firmenstandort in Tröbitz sind über 35 Fachkräfte tätig, die Technik und Service aus einer Hand liefern.

ETAPART hat gemeinsam mit der TU Dresden kürzlich das Wissens- und Informations-Interface (WINI) entwickelt, ein intelligentes Assistenzsystem auf Basis von Retrieval-Augmented Generation (RAG). Sein Ziel: Servicetechnikern einen schnellen, kontextrelevanten Zugriff auf interne Wissensbestände zu ermöglichen und die Kommunikation mit dem Innendienst zu entlasten.

WINI kombiniert die präzise Dokumentensuche mit den Vorteilen generativer Sprachmodelle: Servicetechniker formulieren ihre Anfragen in natürlicher Sprache, z. B. bei der Ersatzteilsuche oder Wartung einer Heizungsanlage. Das System durchsucht daraufhin die relevanten, betriebsinternen Datenquellen, interpretiert den Kontext und liefert strukturierte Antworten inklusive verlinkter Dokumentenstellen.

Aktuell befindet sich WINI in einer intensiven Testphase. Alle Mitarbeitenden wirken aktiv am Feinschliff mit, indem sie Rückmeldungen aus der täglichen Praxis einbringen. So wird das System Schritt für Schritt optimal an die Anforderungen des laufenden Servicebetriebs angepasst und schafft damit einen zukunftsfähigen Baustein für den digitalen Support der ETAPART-Servicetechniker.

ETAPART präsentiert im Rahmen des PAL-Projekts fortlaufend validierte Projektergebnisse auf Fach- und Netzwerkveranstaltungen.

HQM Tubes GmbH in Massen-Niederlausitz:

Datenbasierte Produktionsoptimierung

Die HQM Tubes GmbH ist spezialisiert auf die Herstellung von Bremsdruckleitungen, Edelstahl-Leitungssystemen und Fahrwerkskomponenten für die Automobilindustrie. Der hochautomatisierte Maschinenpark umfasst maßgeschneiderte Sonderanlagen für die Rohrherstellung und das fahrzeugspezifische Biegen. Am Unternehmensstandort Massen sind derzeit 77 Fachkräfte tätig, die Präzisionsteile für führende Fahrzeughersteller fertigen.

HQM Tubes arbeitet mit der TU Dresden an der Weiterentwicklung der unternehmenseigenen Business-Intelligence-Software. Ziel ist die Implementierung rollenbasierter Dashboards, die Maschinen- und Produktionsprozessdaten in Echtzeit erfassen, auswerten und zugleich die papierlose Produktionsdokumentation ermöglichen. So wird der Informationsfluss beschleunigt, Medienbrüche werden reduziert und datengetriebene Entscheidungen im Produktionsalltag erleichtert.

In PAL wirken HQM-Abteilung Forschung und Entwicklung, firmeninterne IT, Produktionsleitung, Betriebsrat und Forschende Hand in Hand. Durch regelmäßige Jours-fixes und Mockups wird sichergestellt, dass die Dashboards exakt auf die Anforderungen der jeweiligen Endanwender zugeschnitten sind.

Darüber hinaus engagiert sich die HQM Tubes GmbH aktiv im Kompetenzzentrum PAL und präsentiert Projektergebnisse bei Netzwerkveranstaltungen, um den Erfahrungsaustausch im Bereich digitaler Assistenzsysteme branchenübergreifend zu fördern.

uesa GmbH in Uebigau:

Digitale Auftragszeiterfassung optimiert Fertigungsprozesse

Die uesa GmbH projektiert, fertigt und montiert komplexe Elektroausrüstungen für Industrie und Energieversorgung. Zum Leistungsspektrum zählen Energieverteilungsanlagen, Schaltanlagen, Automatisierungs- und Steuerungssysteme sowie Serviceleistungen im Solarbereich. Am Hauptsitz in Uebigau beschäftigt das Unternehmen über 450 Mitarbeitende und gilt als einer der führenden Anbieter seiner Branche in Brandenburg.

Die uesa GmbH hat in Kooperation mit der TU Dresden kürzlich das digitale Assistenzsystem SCANO (Scan And Organisation) für die hoch ausgelastete Kupferfertigung entwickelt. Seine Aufgabe ist es, den Planungs- und Erstellungsaufwand für Fertigungsaufträge deutlich zu reduzieren und gleichzeitig Transparenz über die Verteilung der Arbeitszeit auf verschiedene Aufträge zu schaffen.

SCANO ermöglicht eine automatisierte Auftragszeiterfassung, die perspektivisch nahtlos in den Fertigungsprozess integriert sein wird. Für die Maschinenführer bedeutet dies weniger manuellen Dokumentationsaufwand und damit mehr Zeit für erforderliche Tätigkeiten in der Fertigung. Auch die Arbeitsvorbereitung profitiert: Durch die schnellere und präzisere Datenbasis lassen sich Aufträge effizienter planen und Ressourcen gezielter einsetzen.

Friedberg: Formteil- und Schraubenwerk Finsterwalde GmbH:

Datengetriebene Effizienz für die Produktion

Die Formteil- und Schraubenwerk Finsterwalde GmbH ist spezialisiert auf die kundenspezifische Entwicklung und Fertigung hochwertiger Schrauben in Kaltumformung sowie auf komplexe Umform- und Fließpressteile. Als Hersteller sicherheitsrelevanter Verbindungstechnik beliefert das Unternehmen führende Automobilhersteller im Pkw- und Nutzfahrzeugsegment.

Das Unternehmen entwickelt zusammen mit der TU Dresden derzeit ein Data-Warehouse-System, das automatisiert Daten aus der unternehmenseigenen Business-Intelligence-Software extrahiert. Diese Daten fließen in passgenaue Dashboards für Werkleitung, Produktionsleitung und Fertigungsteams, die stets aktuelle Kennzahlen in übersichtlicher, rollenbezogener Form bereitstellen.

Der hohe Automatisierungsgrad reduziert den manuellen Aufwand bei der Datenbeschaffung erheblich und schafft Freiräume für die fachliche Analyse und strategische Entscheidungsfindung. So wird aus einer bisher zeitintensiven Datensammlung ein kontinuierlicher Informationsfluss, der die Reaktionsfähigkeit im Produktionsalltag steigert. Regelmäßige Jours-fixes mit allen Stakeholdern sowie Mockups in frühen Projektphasen sichern die nutzerfreundliche Ausrichtung der Dashboards auf die konkreten Anforderungen der Endanwender von der Geschäftsführung bis zur Produktionsebene.

voestalpine Wire Germany GmbH in Finsterwalde:

Digitale Assistenz in der Qualitätssicherung

Die voestalpine Wire Germany GmbH produziert am Standort Finsterwalde ein breites Spektrum an Stahldrahterzeugnissen, darunter Kaltstauchdraht, Walzdraht, Eisendraht und Automatenstahldraht. Zahlreiche Produkte finden ihren Einsatz in der Automobilindustrie. Der hier verarbeitete Stahl hat bereits eine mehrstufige Produktionskette hinter sich, bevor er in der Niederlausitz seine finalen Bearbeitungsschritte durchläuft. In Finsterwalde sind aktuell 162 Fachkräfte beschäftigt, die höchste Qualitätsstandards in der Weiterverarbeitung gewährleisten.

Aktuell arbeitet das Unternehmen zusammen mit der TU Dresden an datenbasierten Assistenzsystemen u. a. für die Steuerung von Produktionsprozessen und Qualitätssicherung. Ziel ist es, Medienbrüche konsequent zu beseitigen und die Produktionsmitarbeitenden u. a. durch automatisierte Dokumentenerstellung von zeitaufwändigen Routineaufgaben zu entlasten. Die frei werdenden Kapazitäten können so für komplexe operative Tätigkeiten und strategische Verbesserungsprojekte genutzt werden. Das Vorhaben stellt einen wichtigen Schritt in Richtung digital integrierter Produktionsprozesse dar und schafft die Grundlage für eine effizientere, fehlerresistentere und zukunftsfähige Qualitätssicherung.

Die voestalpine Wire Germany GmbH stellt im PAL-Projekt kontinuierlich Projektergebnisse auf Fach- und Netzwerkveranstaltungen vor, um den interdisziplinären Wissenstransfer und die Weiterentwicklung digitaler Assistenzsysteme hinweg gezielt zu fördern.

PILZ GmbH in Finsterwalde:

Digitale Brücken zwischen Controlling und Produktion

Die PILZ: Produktentwicklungs-, Initiativ- und Lehrzentrum Finsterwalde/Lausitz GmbH fertigt ein breites Spektrum an Metallverarbeitungslösungen nach kundenspezifischen Anforderungen – von präzisen Laserteilen über Kantbleche und Schweißbaugruppen bis hin zu Dreh- und Frästeilen. Mit 46 Mitarbeitenden kombiniert das Unternehmen in Finsterwalde handwerkliche Präzision mit moderner Fertigungstechnologie.

Aktuell arbeiten Geschäfts- und Produktionsleitung mit der TU Dresden an der Schaffung eines permanenten digitalen Datenaustauschs zwischen Verwaltung und Produktion. Ziel ist es, Informations- und Medienbrüche zu beseitigen, Datenflüsse zu harmonisieren und so die Zusammenarbeit zwischen kaufmännischen und technischen Bereichen zu beschleunigen. Dieses Vorhaben ist ein strategischer Schritt hin zu einer durchgängig vernetzten Fertigungsorganisation, in der Informationen in Echtzeit verfügbar sind – Grundlage für datenbasierte Entscheidungen und eine effiziente Produktionssteuerung.

N+S Norm- und Sonderschrauben GmbH in Finsterwalde:

Datentransparenz für mehr Effizienz im Firmencontrolling

Die Norm- und Sonderschrauben GmbH fertigt seit 1992 präzise Verbindungselemente, Drehteile und Sonderanfertigungen nach individuellen Kundenanforderungen. Das Familienunternehmen steht für hohe Fertigungstiefe und Flexibilität bei kleinen und mittleren Losgrößen.

Nach der eigenständigen Einführung seiner neuen BI-Software arbeitet das KKMU mit der TU Dresden an der Entwicklung bzw. Integration zusätzlicher Datenquellen und ‑analysemöglichkeiten. Diese sollen mittelfristig die technische Grundlage für ein Data Warehouse bilden, das dann mittels Dashboards einen ganzheitlichen Blick auf das gesamte Produktportfolio, die Material- und Produktqualität sowie auf Lieferprozesse ermöglicht.

Neben den genannten Anwendungsbeispielen finden in Finsterwalde halbjährlich die PAL-Unternehmensworkshops Brandenburg des GVFB e. V. statt, die sowohl Input zu PAL-spezifischen Themen als auch weitere Möglichkeiten zum Erfahrungsaustausch zwischen den Unternehmen bieten.

Erfahren Sie hier mehr zum Praxisprojekt