Steffen Siebert, Fertigungsleiter und Digitalisierungsmanager bei der HQM Tubes GmbH, berichtet von seinen Erfahrungen im PAL-Projekt.

Bis 2022 war die Dokumentation in der Rohranlage im Unternehmen HQM Tubes GmbH vollständig analog. Das bedeutete konkret: Alle Produktionsdaten wurden auf dem Papier erfasst und später mühsam in digitale Systeme übertragen. Dies führte zu mehreren Problemen gleichzeitig. Durch Medienbrüche kam es zu doppelten Dokumentationen. Informationen mussten mehrfach eingegeben werden, wodurch Fehleingaben entstehen konnten. Die Meldeketten in der Produktion funktionierten nicht zuverlässig, und sowohl die Produktionsarbeiter als auch das Verwaltungsteam trugen eine unnötige Mehrbelastung davon.

Das Unternehmen stand unter permanentem Wettbewerbsdruck. Von innen drängten die Geschäftsführung und Führungskräfte auf Verbesserungen: Man wollte Prozesse vereinfachen, Datenerfassung digitalisieren, Ressourcen effizienter einsetzen und Dokumentationszeiten senken. Von außen kamen der Druck von den Kunden und Auditoren im Zuge von Rezertifizierungen und Kundenaudits sowie die Forderung nach schnelleren Reaktionen auf Reklamationen.

Meilenstein 1: Entwicklung des Digi-Tools

Das Unternehmen gründete ein internes Projektteam, welches aus den fachlichen Leitern, Prozessverantwortlichen und IT-Spezialisten des Unternehmens bestand. Herausfordernd war die Bereitstellung der IT-Infrastruktur im Unternehmen.

Als Pilotbereich wurde der Produktionsbereich „Rohranlage“ ausgewählt. Entscheidend war auch die Einbindung des Betriebsrats, um rechtliche und arbeitsrechtliche Aspekte zu beachten. Extern unterstützten Forschende der TU Dresden das Projekt. Gemeinsam ging man systematisch vor: Zunächst analysierte man den Ist-Stand, dann entwickelte man unternehmensintern das Digi-Tool und testete es ausgiebig. Durch Gespräche mit den Beschäftigten wurden kontinuierlich Verbesserungspotenziale identifiziert.

Meilenstein 2: Ergänzung des Daten-Dashboards für die Beschäftigten

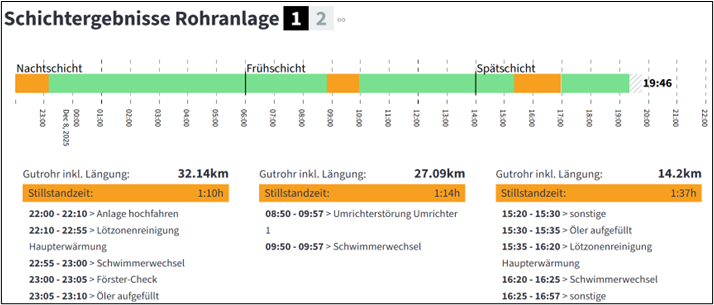

Im zweiten Schritt entwickelte das Team ein digitales Dashboard zur Visualisierung der Produktionsdaten. Das Ziel war praktisch: Die Schichtübergaben sollten vereinfacht werden und die Produktionsdaten aller drei Schichten auf einen Blick zu sehen sein.

Das Projekt brachte bereits messbare Verbesserungen:

- Daten fließen direkt digital von der Produktion ins System.

- Bei Reklamationen können Probleme schneller zurückverfolgt werden.

- Der Zeitaufwand für Dokumentation sank spürbar.

- Das Dashboard ermöglicht einen schnellen Überblick über die Produktionsleistung und Ereignisse der letzten Schicht.

Die Erfahrungen zeigen, dass ein solches Digitalisierungsprojekt nicht trivial ist. Die Umsetzung solcher Projekte gehören nicht zum Tagesgeschäft eines Unternehmens. Die Festlegung der Anforderungen erwies sich schwieriger als erwartet, und die Überzeugung der Beschäftigten von der neuen Technik erforderte erhebliche Anstrengung. Eine zentrale Erkenntnis war: Beteiligte und künftige Nutzer müssen von Anfang an in die Planung eingebunden werden. Wichtige Erkenntnis ist aber auch, die Entwicklung digitaler Lösung in der eigenen Hand zu behalten und sich Optionen für Ausbau und Weiterentwicklung offen zu halten.

Für die Zukunft plant HQM Tubes, das Dashboard an weiteren Anlagen zu implementieren und das Digi-Tool sukzessive auf weitere Produktionsbereiche auszudehnen. Was mit der Rohranlage erfolgreich begann, soll sich in das gesamte Unternehmen ausbreiten.

Abbildung 1: Digi-Tool und digitales Dashboard zur Erfassung und Visualisierung der Produktionsdaten

Abbildung 2: Detailansicht des Dashboards mit visualisierten Produktionsdaten

Erfahren Sie mehr zum Praxisprojekt 8

Fotos: Steffen Siebert