Das Schweißen steht vor vielfältigen Herausforderungen, die sowohl technische als auch wirtschaftliche und personelle Aspekte umfassen. Der anhaltende Fachkräftemangel erschwert es vielen Unternehmen, qualifiziertes Personal zu finden, da immer weniger junge Menschen diesen anspruchsvollen Beruf ergreifen möchten. Gleichzeitig steigen die Anforderungen an Qualität und Effizienz in der Produktion.

Um diesen Problemen zu begegnen, gewinnen Automatisierung und Digitalisierung zunehmend an Bedeutung. Große Industriebetriebe setzen bereits verstärkt auf Industrieroboter, während kleine und mittlere Unternehmen (KMU) oft nach einfachen und kosteneffizienten Lösungen suchen, die ohne umfangreiche Programmierkenntnisse auskommen. Kollaborative Roboter (Cobots) bieten hier eine vielversprechende Möglichkeit, da sie flexibel einsetzbar und benutzerfreundlich sind. In diesem Artikel wird anhand einer Schweißbaugruppe die Erarbeitung einer automatisierten Schweißlösung beschrieben.

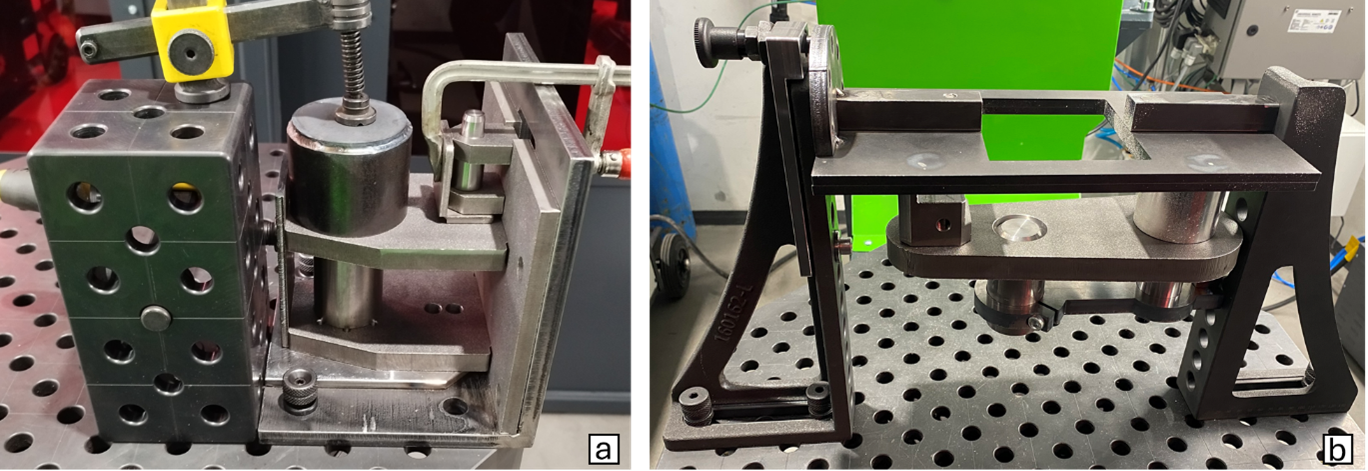

Im Rahmen des Projektes wurde sich auf eine Schweißbaugruppe aus mehreren Einzelteilen mit schwierig zugänglichen Schweißnähten festgelegt. Zunächst wurde an einem manuell geschweißten Musterbauteil die Ist-Situation analysiert. Es zeigte sich, dass die Anforderungen an die Schweißnaht häufig nicht erfüllt werden konnten, da verschiedene Unregelmäßigkeiten aufgetreten sind. Anschließend wurde eine automationsgerechte Konstruktion entworfen. Die Herausforderung bestand vor allem darin eine geeignete Einspannvorrichtung für die jeweilige Baugruppe zu konstruieren in der alle Nähte in Horizontalposition geschweißt werden können. Dazu wurden zwei Einspannvorrichtungen konstruiert (s. Abbildung 1). Damit können die Schweißbaugruppen wiederholgenau aufgespannt werden.

Die Schweißversuche wurden an einem Cobot UR10e im Schweißlabor der Hochschule Mittweida durchgeführt. Die Erarbeitung der optimalen Schweißparameter erfolgte in Vorversuchen an Versuchsblechen. Die Programmierung der Schweißbaugruppe erwies sich durch die intuitive Bedienoberfläche und die verschiedenen Teaching-Möglichkeiten (Free-Drive-Funktion und Bewegung über Pfeiltasten am Bedienpanel) des Roboters als besonders einfach. Die Schweißnähte zeichneten sich durch eine gleichmäßige Nahtoptik aufgrund der automatisierten Brennerführung aus (s. Abbildung 2). Die Schweißzeit konnte von 50 min beim manuellen Schweißen auf 10 min beim automatisierten Schweißen reduziert werden.

Beim Schweißen der ersten Baugruppe „Lagerbock“ zeigte sich, dass die Konstruktion die Zugänglichkeit zur Schweißnaht einschränkt, wodurch vereinzelt keine optimalen Brennerwinkel eingestellt werden konnten. Dies spiegelte sich in den Schweißergebnissen in Form von Unregelmäßigkeiten wider, da die Nahtausbildung sich in den schwierig zugänglichen Nähten anders verhält. Ein Handschweißer kann auf solche Veränderungen besser reagieren. Ein Schweißroboter ohne entsprechende Sensortechnologie kann das nicht. Dies gilt es für Robotergerechte Schweißkonstruktionen zu beachten. Durch den Einsatz sogenannter Engspaltgasdüsen konnte die Zugänglichkeit zur Fügestelle verbessert werden.

Mithilfe des Schweißroboter verlagert sich das Tätigkeitsspektrum der Mitarbeiter von rein manuellen Tätigkeiten zu manuellen Tätigkeiten mit Unterstützung von Automatisierungstechnik. Da der Roboter vor Arbeitsbeginn eingerichtet werden muss, wird ein Teil der physischen Tätigkeit durch geistige ersetzt.

In unserem Interview mit Prof. Julia Zähr erfahren Sie, warum gut ausgebildete Schweißfachkräfte weiterhin unverzichtbar bleiben, welche Herausforderungen bei der Automatisierung bestehen und wie Cobots die Arbeit sicherer und effizienter machen können.