Der Schweißprozess ist aufgrund der Wärmestrahlung und dem entstehenden Schweißrauch für den Schweißer herausfordernd und immer weniger junge Menschen wollen diesen Beruf ausüben. Dennoch ist dieser Fügeprozess sowohl für die Fertigung von Einzelteilen als auch Klein- und Großserien nicht wegzudenken. Für die Automatisierung stehen sowohl kollaborierende Roboter (Cobots) als auch Industrieroboter zur Verfügung. Die Hochschule Mittweida hat es sich zum Ziel gesetzt, eine automatisierte MAG-Schweißlösung für Kleinserien mit geringem Programmierungsaufwand ohne Softwarekenntnisse zu realisieren.

Versuchsaufbau

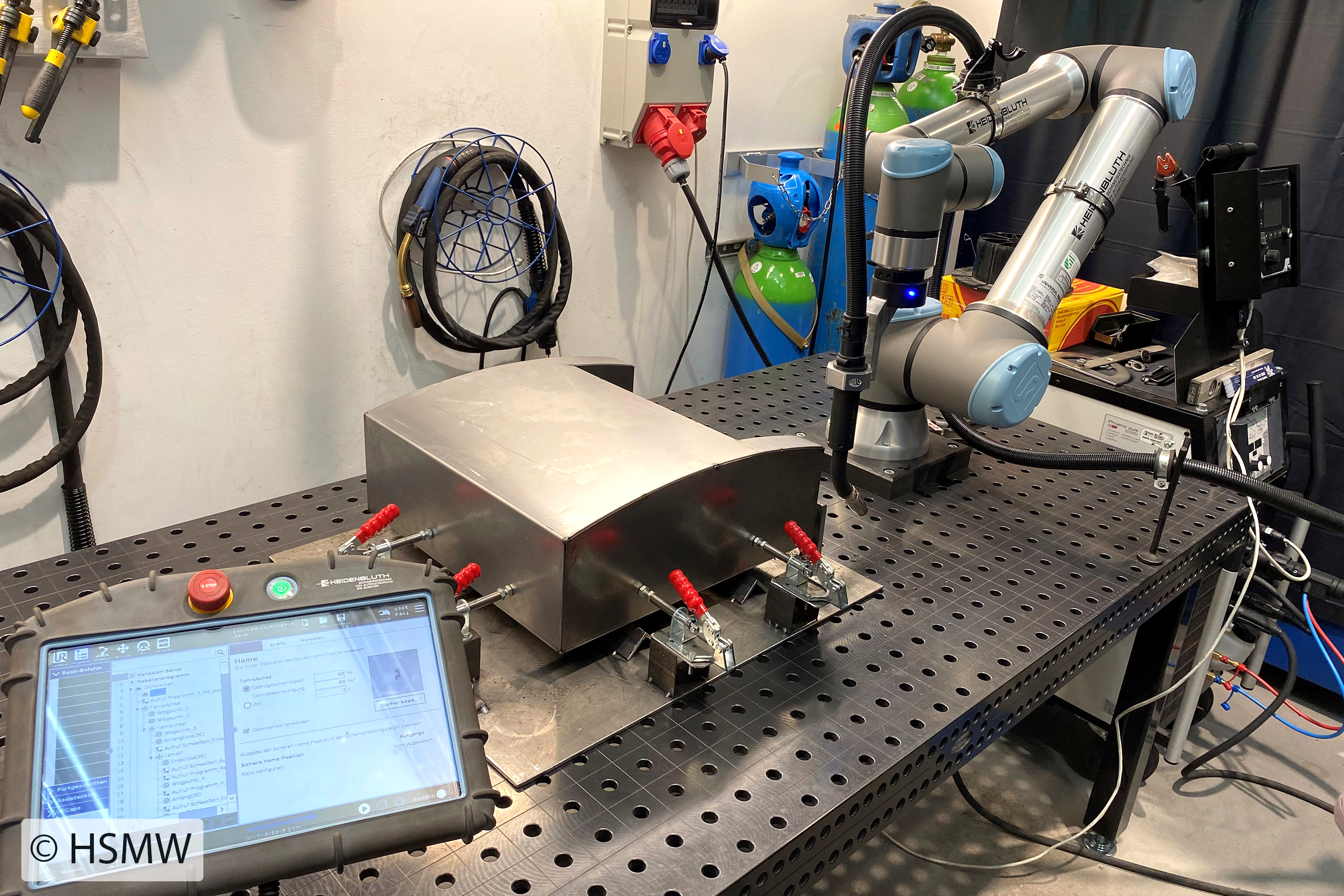

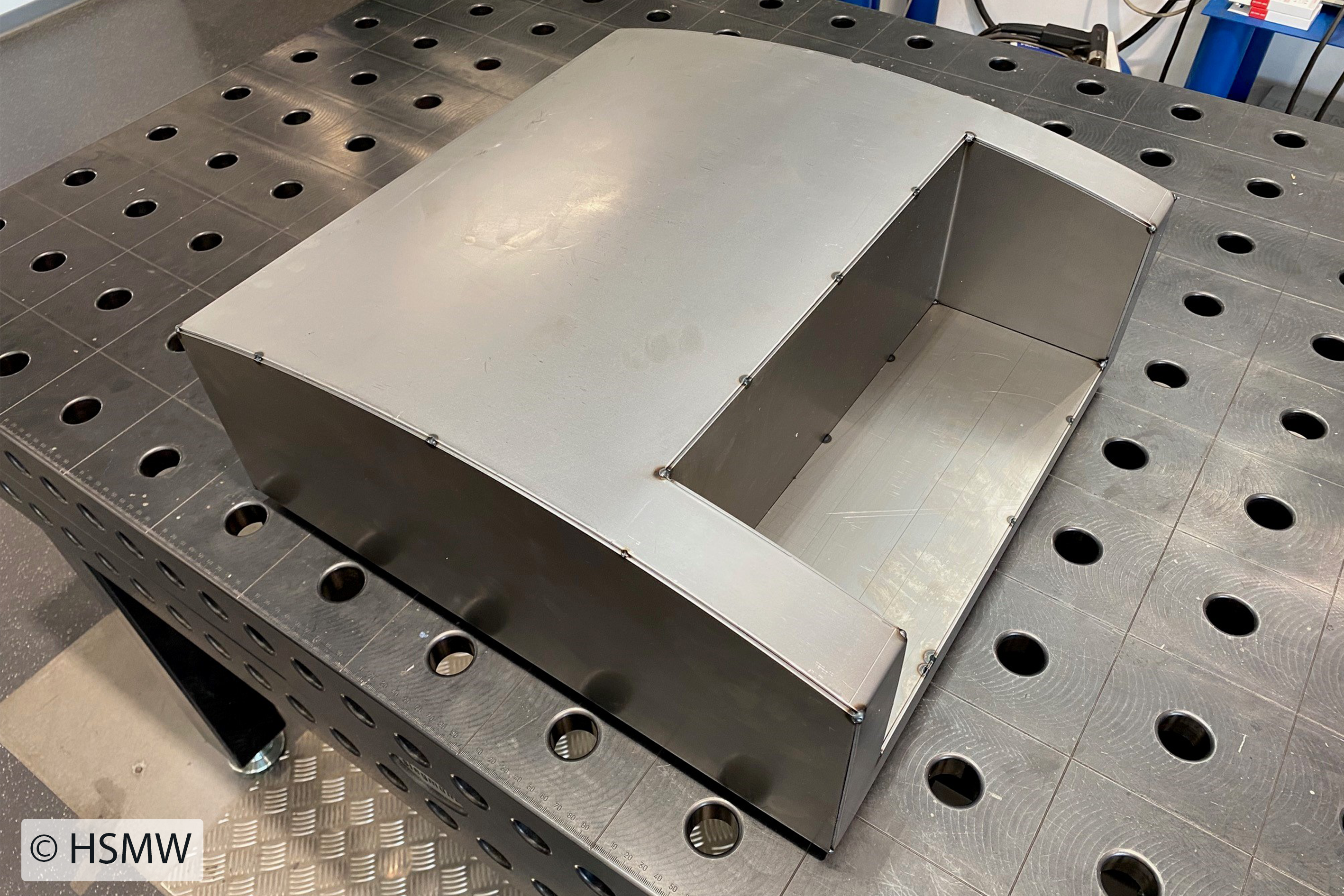

Im Rahmen des Versuchsaufbaus wird ein Schaltschrankgehäuse als Demonstratorbauteil (467 x 458 x 199 mm) mit spezieller Bauteilgeometrie genutzt, um die Zugänglichkeit der Nähte sowie die Schweißbarkeit der verschiedenen Nahtformen zu untersuchen, wobei zur Minimierung des Bauteilhandlings in maximal zwei Aufspannungen gearbeitet werden soll. Die Bewertung der Schweißnahtqualität erfolgt anhand folgender Kriterien: durchgängiger Wurzeleinbrand sowie geringe Nahtüberhöhung (<1 mm).

Kurz erklärt!

Beim MAG-Schweißen (Metall-Aktivgas-Schweißen) werden Bauteile durch die Wärmeeinbringung eines Lichtbogens, der zwischen einer abschmelzenden Drahtelektrode und den zu verschweißenden Werkstücken brennt, stoffschlüssig miteinander verbunden. Das Schutzgas hat dabei die Aufgaben, einen stabilen Lichtbogen zu erzeugen und das Schmelzbad sowie die Drahtelektrode vor dem Zutritt der Atmosphäre zu schützen.

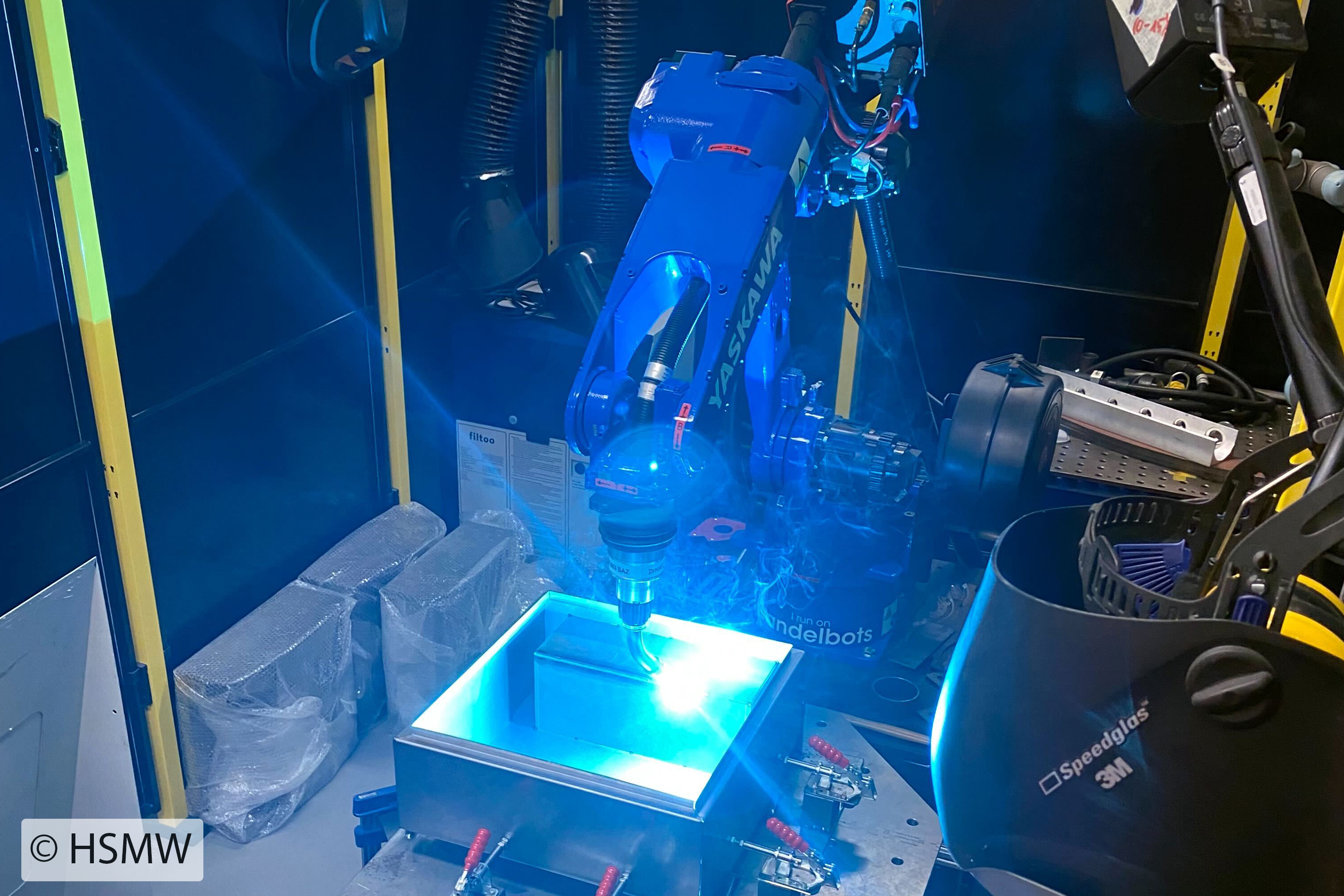

Die Schweißversuche am Cobot wurden im Schweißlabor der Hochschule Mittweida durchgeführt. Mit Unterstützung der Firma Wandelbots konnten zusätzlich Schweißversuche an einem Industrieroboter realisiert werden. Das Firmenportrait der Firma Wandelbots finden Sie hier.

Ergebnisse

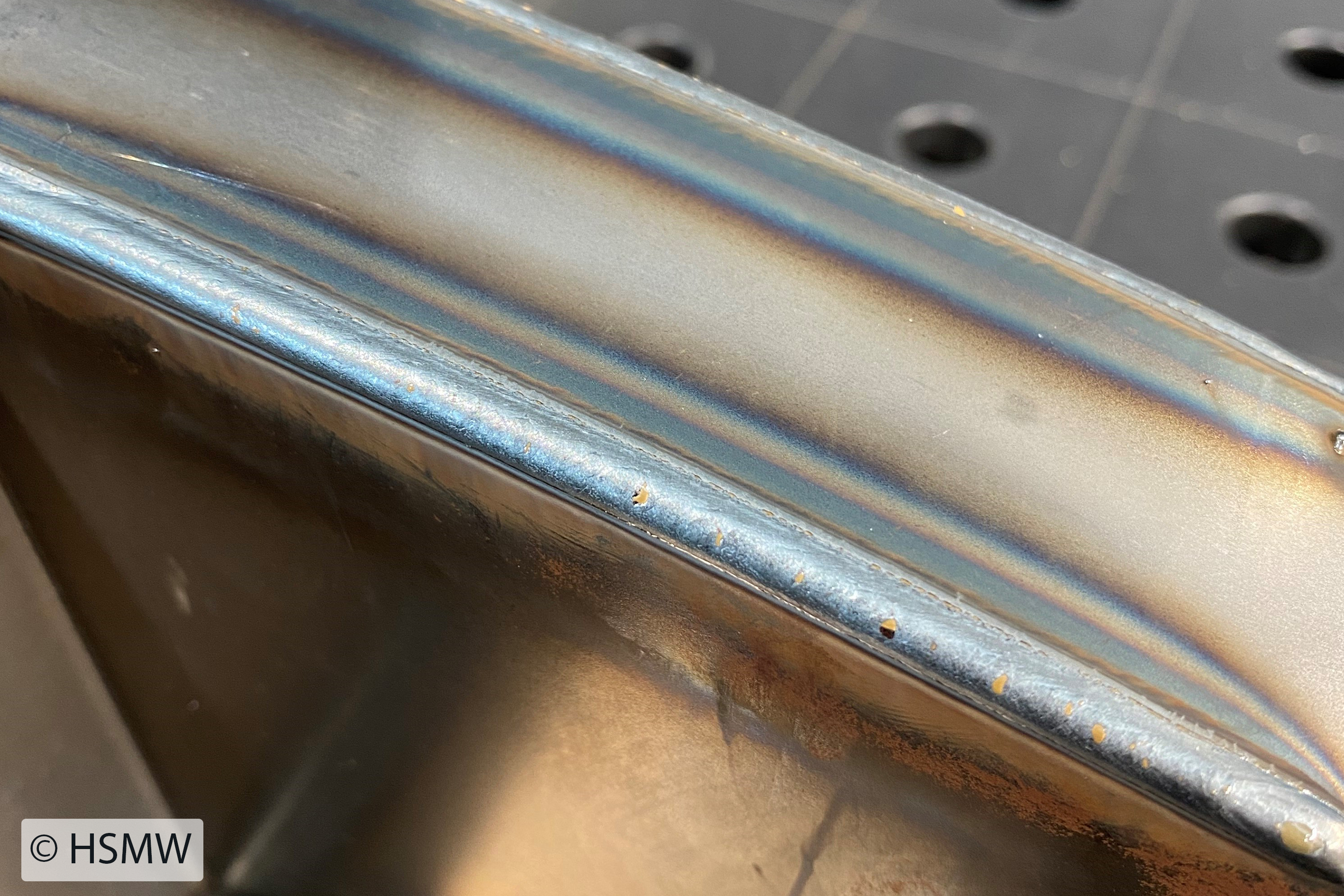

Die Schweißnähte zeichneten sich durch eine saubere und homogene Nahtoptik aus. Zudem konnte die Schweißzeit gegenüber dem händischen Schweißen von 33 min auf 14 min reduziert werden. Probleme traten bei der Wurzelausbildung, aufgrund der Toleranzen der Spaltbreiten auf. Um reproduzierbare gute Ergebnisse zu erzielen, sind möglichst exakte Bauteilgeometrien und Nahtvorbereitungen mit Spaltmaßen von 0,2 – 0,4 mm notwendig. Geringere Spaltmaße führen zu unvollständigem Wurzeleinbrand und bei Spaltmaßen über 0,4 mm brannte die Schweißnaht durch.

Außerdem zeigte sich, dass die Reichweitengrenzen des Cobots (1300 mm) und des Industrieroboters (1440 mm) schnell erreicht wurden, sobald Nähte an schwierig zugänglichen Schweißpositionen geschweißt wurden. Daher bietet sich der Einsatz eines Dreh-Kipp-Tisches an, um alle Schweißnähte problemlos erreichen zu können.

Weiterführend sind Optimierungsmöglichkeiten im Bereich der Schweißparameter, sowie Brennerwinkel und Analyse des Einflusses von unterschiedlichen Schutzgasen zu untersuchen.

Erfahren Sie mehr zum Praxisprojekt